محققان MIT یک مدل یادگیری ماشینی برای نظارت و تنظیم فرآیند چاپ سه بعدی برای تصحیح خطاها در ریل تایم آموزش دادهاند.

دانشمندان و مهندسان به طور مداوم در حال توسعه مواد جدیدی با ویژگیهای منحصر به فرد هستند که میتوانند از آنها برای چاپگرهای سه بعدی استفاده کنند. اما فهمیدن اینکه نحوه چاپ با این مواد به چه نحوی باشد، بسا معمای پیچیده و پرهزینه است.

غالباً، باید از یک اپراتور متخصص برای آزمون و خطای دستی استفاده کنند.که احتمالاً هزاران چاپ انجام خواهند داد – تا پارامترهای ایده آلی را که به طور مداوم و مؤثر با استفاده از یک ماده جدید چاپ میکند، تعیین کنند. این پارامترها شامل سرعت چاپ و میزان مواد است که چاپگر مصرف میکند.

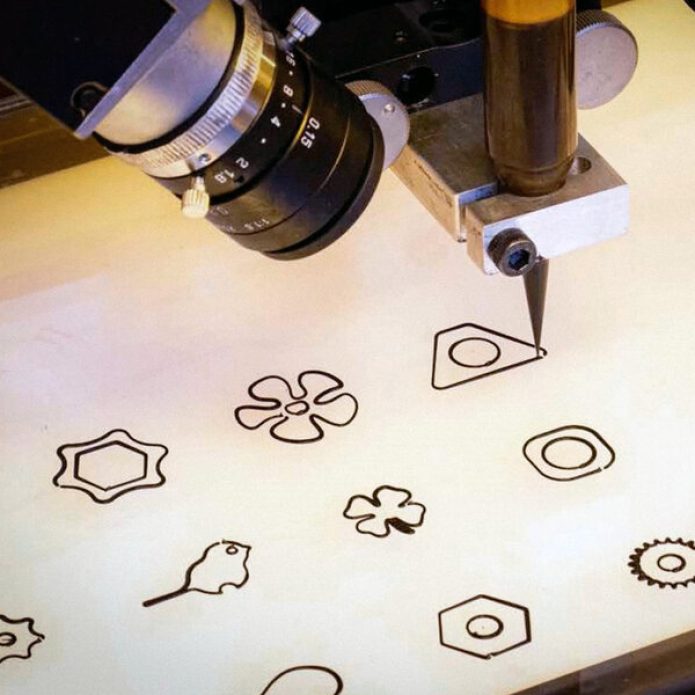

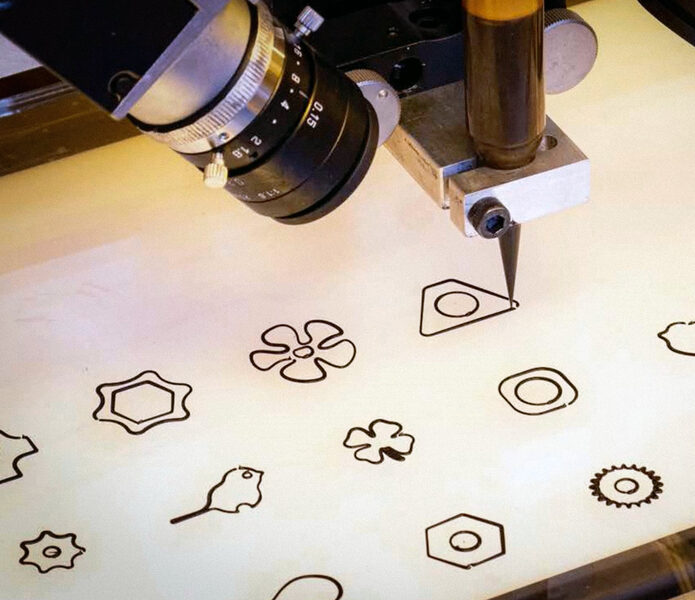

محققان MIT اکنون از هوش مصنوعی برای سهولت این روش استفاده کرده اند. آنها یک سیستم یادگیری ماشین را ایجاد کرده اند. این سیستم از بینایی کامپیوتری – Computer vision – برای تماشای فرآیند تولید و سپس بی درنگ – real time – در تصحیح اشتباهات در نحوه مدیریت مواد مصرفی استفاده میکند.

آنها از شبیه سازی یک شبکه عصبی برای آموزش اینکه که چگونه پارامترهای چاپ را برای به حداقل رساندن خطاها تنظیم کند، استفاده کردند. سپس کنترلر را بر روی یک چاپ گر سه بعدی واقعی متصل کردند. در نهایت سیستم آنها اشیاء را با دقت بیشتری نسبت به سایر کنترلرهای دیگر چاپگرهای سه بعدی که با آن مقایسه کرده اند چاپ میکرد.

این روش از فرآیند بسیار پرهزینه چاپ هزاران بلکه میلیونها شی واقعی برای آموزش شبکه عصبی اجتناب میکند. و میتواند مهندسان را قادر سازد تا راحتتر در چاپگرهای سه بعدی خود از مواد جدید در چاپهای خود بگنجانند، که میتواند به تولید اجسامی با خواص الکتریکی یا شیمیایی خاص شوند. همچنین میتواند به تکنسینها کمک کند تا در صورت تغییر شرایط مواد یا محیطی غیرمنتظره، تنظیمات فرآیند چاپ را در لحظه تغییر دهند.

نویسنده ارشد Wojciech Matusik، استاد مهندسی برق و علوم کامپیوتر در MIT که رهبری گروه طراحی و ساخت محاسباتی (CDFG) را بر عهده دارد، میگوید:

«این پروژه واقعاً اولین نمایش ساخت یک سیستم تولیدی است که از یادگیریماشین برای یادگیری یک کنترل سیاست پیچیده استفاده میکند.) در آزمایشگاه علوم کامپیوتر و هوشمصنوعی (CSAIL). «اگر ماشینهای تولیدی دارید که هوشمندتر هستند، میتوانند با تغییر محیط کار در زمان واقعی سازگار شوند تا بازده یا دقت سیستم را بهبود بخشند. میتوانید مقدار بیشتری از دستگاه فشار دهید.»

نویسندگان مشترک این پروژه مایک فوشی، مهندس مکانیک و مدیر پروژه در CDFG، و میکال پیووارچی، فوق دکترای موسسه علم و فناوری در اتریش هستند. نویسندگان MIT عبارتند از جیا شو – Jie Xu، یک دانشجوی فارغ التحصیل در مهندسی برق و علوم کامپیوتر، و تیموتی اِرپس – Timothy Erps، یکی از همکاران فنی سابق CDFG.

انتخاب پارامترها

تعیین پارامترهای ایدهآل در یک فرآیند تولید دیجیتال میتواند یکی از گرانترین بخشهای آن فرآیند باشد، زیرا مورد نیاز آزمون و خطای زیادی است. و هنگامی که یک تکنسین، ترکیبی که به خوبی کار میکند را مییابد، آن پارامترها فقط برای همان یک موقعیت خاص ایده آل میباشد. او اطلاعات کمی در مورد نحوه رفتار مواد در محیطهای دیگر، روی سختافزارهای مختلف، یا اینکه آیا دستهای جدید ویژگیهای متفاوتی از خود نشان میدهند با خیر، در اختیار دارد.

استفاده از سیستم یادگیریماشین نیز طبیعتا مملو از چالش هایی خواهد بود. در ابتدا، محققان باید آنچه را که روی چاپگر در همان زمان اتفاق میافتد را اندازهگیری کنند.

برای انجام این کار، آنها یک سیستم بینایی ماشین را توسعه دادند. این سیستم با استفاده از دو دوربین که نازل چاپگر سه بعدی را تحت نظر دارند در هنگام مصرف مواد، نوری را به آن میتاباند و بر اساس میزان نور عبوری ، ضخامت مواد را محاسبه میکند.

فوشی – Foshey – میگوید: “شما میتوانید سیستم بینایی را به عنوان مجموعه ای از چشم هایی که فرآیندی را بلادرنگ تماشا میکنند، در نظر بگیرید.”

سپس کنترل کننده، تصاویر دریافتی از سیستم بینایی را پردازش میکند و بر اساس هر خطایی که میبیند، نرخ تغذیه و جهت چاپگر را تنظیم میکند.

اما آموزش یک کنترل کننده مبتنی بر شبکه عصبی برای درک این فرآیند تولید، داده هایی است فشرده که نیاز به میلیون ها چاپ آزمایشی دارد. بنابراین، محققان یک شبیهساز به جای آن ساختند.

شبیه سازی موفقیت آمیز

آنها برای آموزش کنترلر خود از فرآیندی به نام یادگیری تقویتی استفاده کردند. در آن، مدل از طریق آزمون و خطا با پاداش یاد میگیرد. وظیفه این مدل انتخاب پارامترهای چاپی است که یک شی خاص را در یک محیط شبیه سازی شده ایجاد میکند. پس از نمایش خروجی مورد انتظار، زمانی که مدل خطای بین چاپ و نتیجه مورد انتظار را با پارامترهای انتخاب شده به حداقل رساندند، به مدل پاداشی داده میشود.

در این مورد، “خطا” به این معنی است که مدل یا مواد زیادی را توزیع کرده، آن را در مناطقی که باید باز میماند قرار میدهد، یا به اندازه کافی توزیع نمیکند، و نقاط باز باقی میماند که باید پر شوند.همانطور که مدل چاپ های شبیه سازی شده بیشتری را انجام میداد، سیاست کنترلی خود را برای به حداکثر رساندن پاداش و دقیق تر شدن بیشتر و دقیق تر به روز کرد.

با این حال، دنیای واقعی آشفته تر از یک شبیه سازی است. در عمل، شرایط معمولاً به دلیل تغییرات جزئی یا نویز در فرآیند چاپ تغییر میکند. بنابراین محققان یک مدل عددی ایجاد کردند که به طور تقریبی نویز ناشی از چاپگر سه بعدی را نشان میدهد. آنها از این مدل برای اضافه کردن نویز به شبیه سازی استفاده کردند که منجر به نتایج واقعی تری شد.

فوشی میگوید: «نکته جالبی که متوجه شدیم این بود که با اجرای این مدل نویز، توانستیم سیاست کنترلی را که صرفاً در شبیهسازی آموزش داده شده بود، بدون هیچگونه آزمایش فیزیکی به سختافزار منتقل کنیم و ما نیازی به تنظیم دقیق تجهیزات نداشتیم.»

هنگامی که آنها کنترل کننده را آزمایش کردند، اشیاء را با دقت بیشتری از هر روش کنترل دیگری که ارزیابی کردند چاپ میکرد. به ویژه در چاپ های پرکننده، که چاپ داخلی یک شی است، عملکرد خوبی داشت. برخی از کنترلکنندههای دیگر آنقدر از مواد را توزبع میکردند که شکل چاپ شده بصورت برآمده میشد، اما کنترلکننده محققان مسیر چاپ را طوری تنظیم میکرد که شیء در سطح باقی بماند.

خط مشی کنترل آنها حتی میتواند نحوه پخش شدن مواد را پس از رسوب گذاری و توزیع و تنظیم پارامترها بر اساس آن یاد بگیرد.

ما همچنین توانستیم سیاستهای کنترلی را طراحی کنیم که بتوان انواع مختلف مواد را در لحظه کنترل کرد. بنابراین، اگر فرآیند تولیدی در این زمینه داشتید و میخواستید مواد را تغییر دهید، لازم نیست تنظیمات فرآیند تولید را مجدداً از اول شروع کنید. شما فقط میتوانید مواد جدید را بارگذاری کنید و کنترل کننده به طور خودکار تنظیمات خود را انجام خواهد داد.

اکنون که آنها کارآمدی این تکنیک را برای پرینت سه بعدی نشان داده اند، محققان میخواهند کنترل کننده هایی را برای سایر فرآیندهای تولید توسعه دهند. آنها همچنین میخواهند ببینند که چگونه میتوان این رویکرد را برای سناریوهایی که چندین لایه مواد وجود دارد یا چندین متریال به طور همزمان چاپ میشوند، اصلاح کرد. علاوه بر این، رویکرد آنها فرض میکرد که هر ماده دارای ویسکوزیته ثابت (“شربت”) است، اما یک تکرار آینده میتواند از هوشمصنوعی برای شناسایی و تنظیم ویسکوزیته در زمان واقعی استفاده کند.

اکنون که آنها کارآمدی این تکنیک را برای پرینت سه بعدی نشان داده اند، محققان میخواهند کنترل کننده هایی را برای سایر فرآیندهای تولید توسعه دهند. آنها همچنین میخواهند ببینند که چگونه میتوان این رویکرد را برای مواردی که چندین لایه مواد وجود دارد یا چندین متریال به طور همزمان چاپ میشوند، اصلاح کرد. علاوه بر این، رویکرد آنها فرض میکرد که هر ماده دارای ویسکوزیته ثابت (“شربت”) است، اما بلادرنگ با تکرار مکرر میتواند از هوشمصنوعی برای شناسایی و تنظیم ویسکوزیته استفاده کند.

از دیگر نویسندگان این اثر میتوان به وحید بابایی، مدیر گروه طراحی و ساخت به کمک هوشمصنوعی در موسسه ماکس پلانک اشاره کرد. پیوتر دیدیک، دانشیار دانشگاه لوگانو در سوئیس؛ سایمون روسین کِوینچ – Szymon Rusinkiewicz، David M. Siegel استاد علوم کامپیوتر در دانشگاه پرینستون در سال 83. و Bernd Bickel، استاد موسسه علم و فناوری در اتریش.

این پروژه تا حدی توسط برنامه FWF Lise-Meitner، یک کمک هزینه شروع شورای تحقیقات اروپا، و بنیاد ملی علوم ایالات متحده حمایت شد.